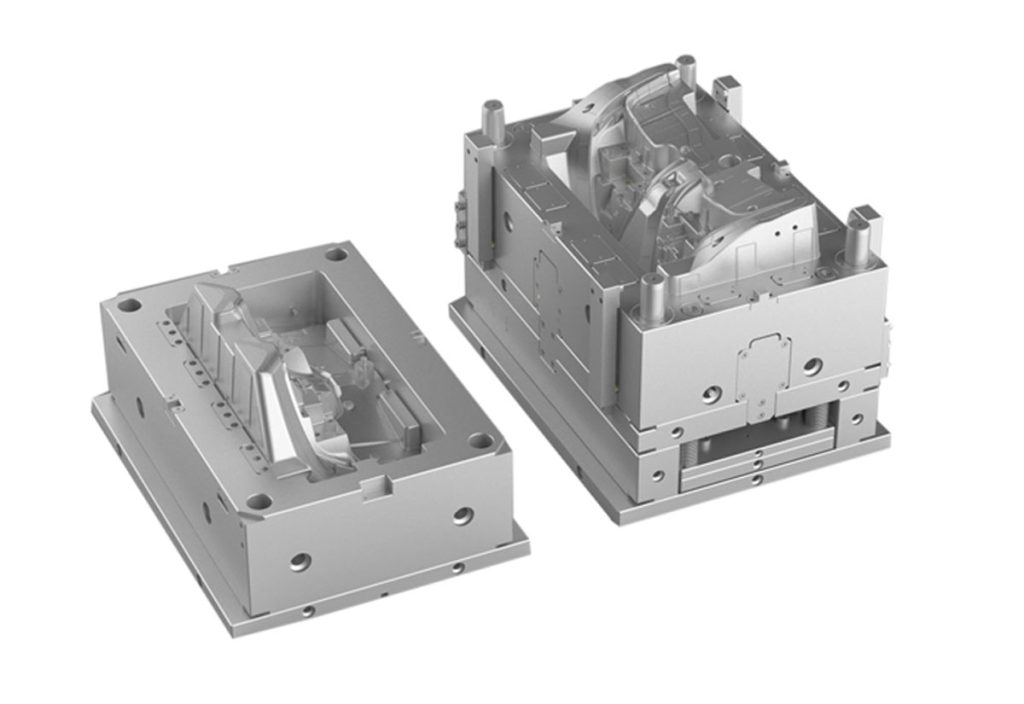

واحد قالبسازی

شرکتهای تولید کننده لوازم بهداشتی پلاستیکی ساختمان عموماً برای ساخت قطعات خود، فرایند طراحی و ساخت قالب را بصورت برون سپاری انجام می دهند و خود توانایی، دانش و تجهیزات ساخت قالب ها را ندارند.

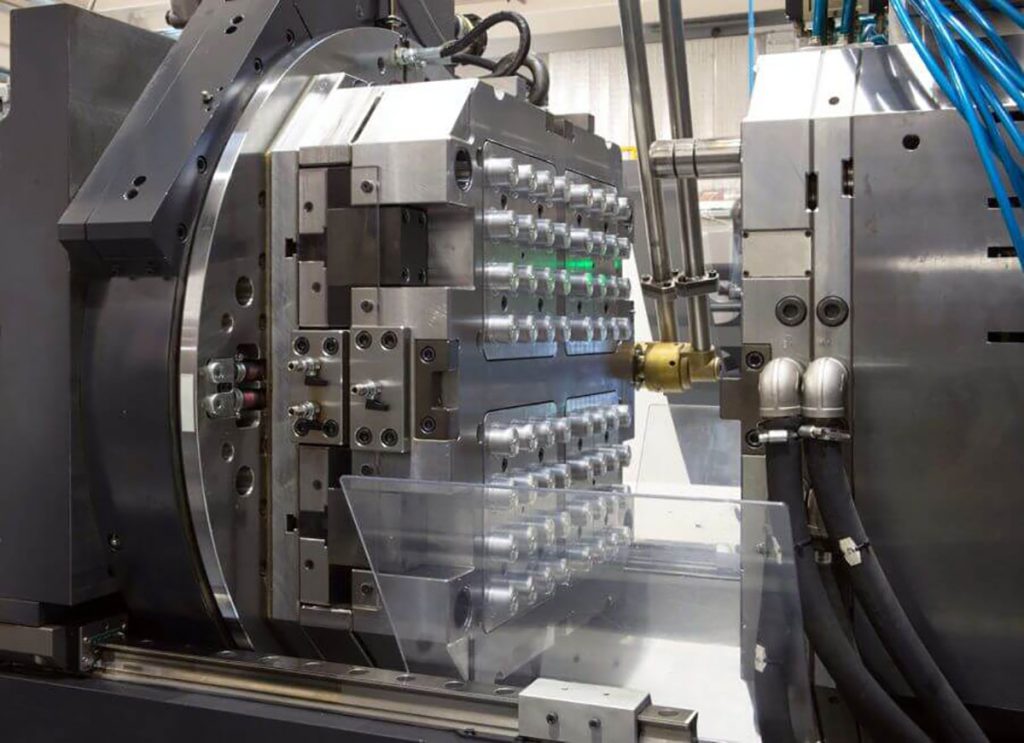

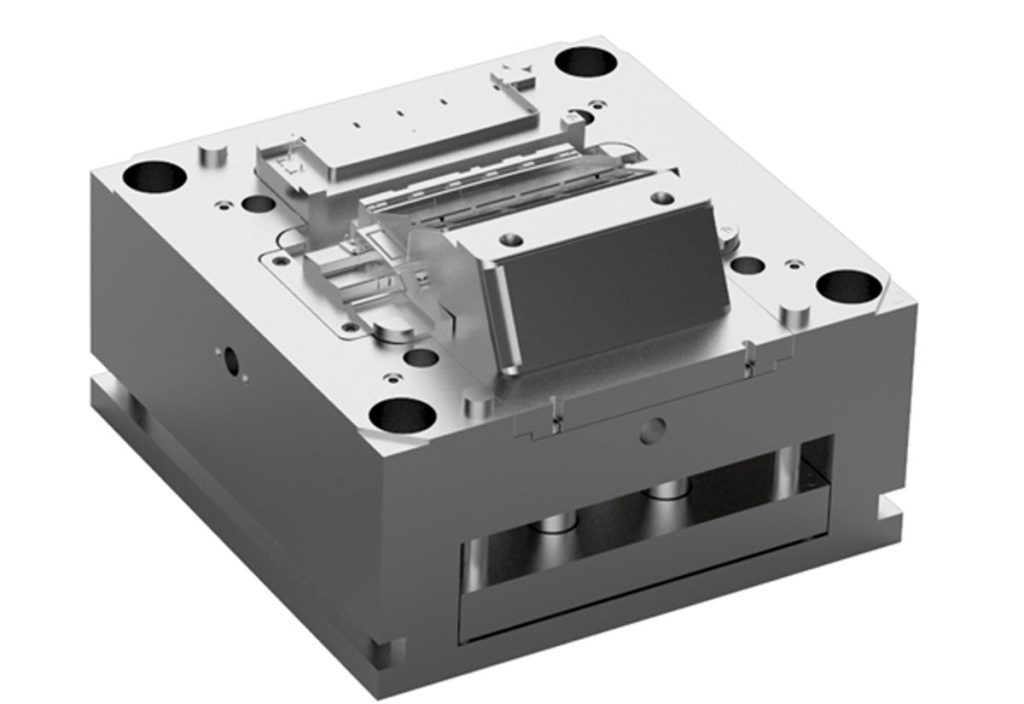

شرکت توکا پلاست نقش جهان دارای واحد قالبسازی مدرن، مجهز به دستگاههای پیشرفته روز CNC ، فرز و تراش CNC ، EDM ، CAD&CAM ، و سایر تجهیزات بروز می باشد که این موضوع این شرکت را از سایر شرکت های مشابه کاملاً متمایز ساخته است.

چگونه می توان یک قالب تزریق پلاستیک را طراحی و تولید کرد؟

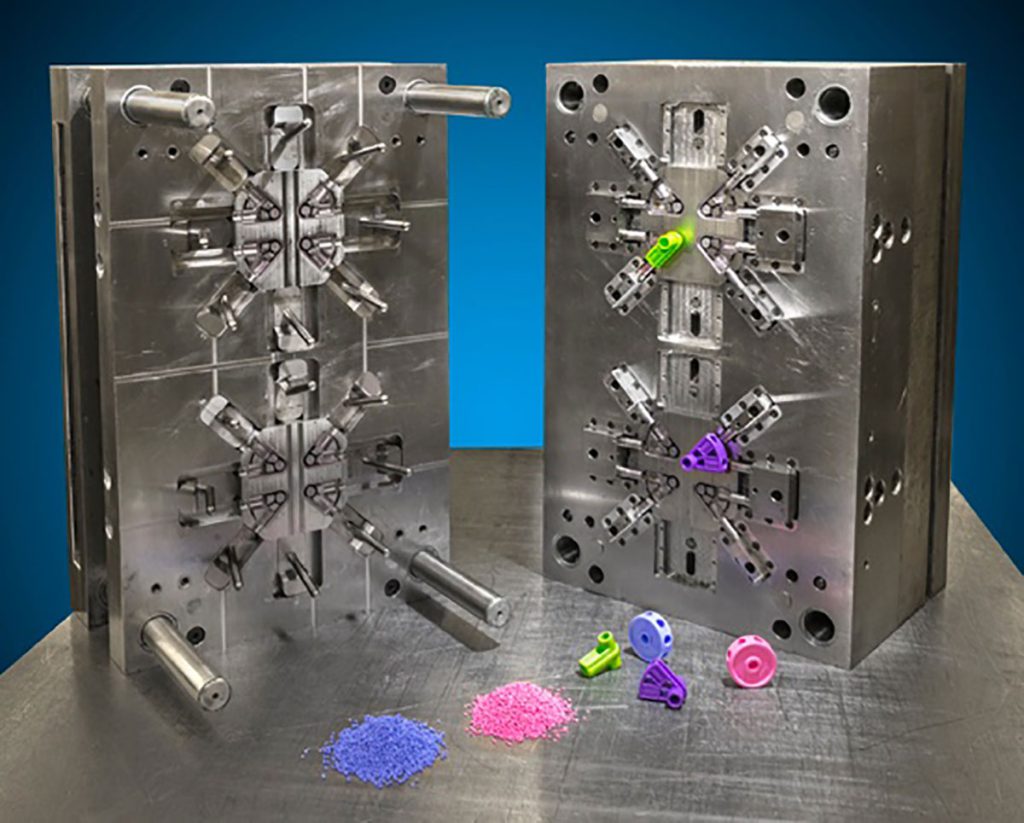

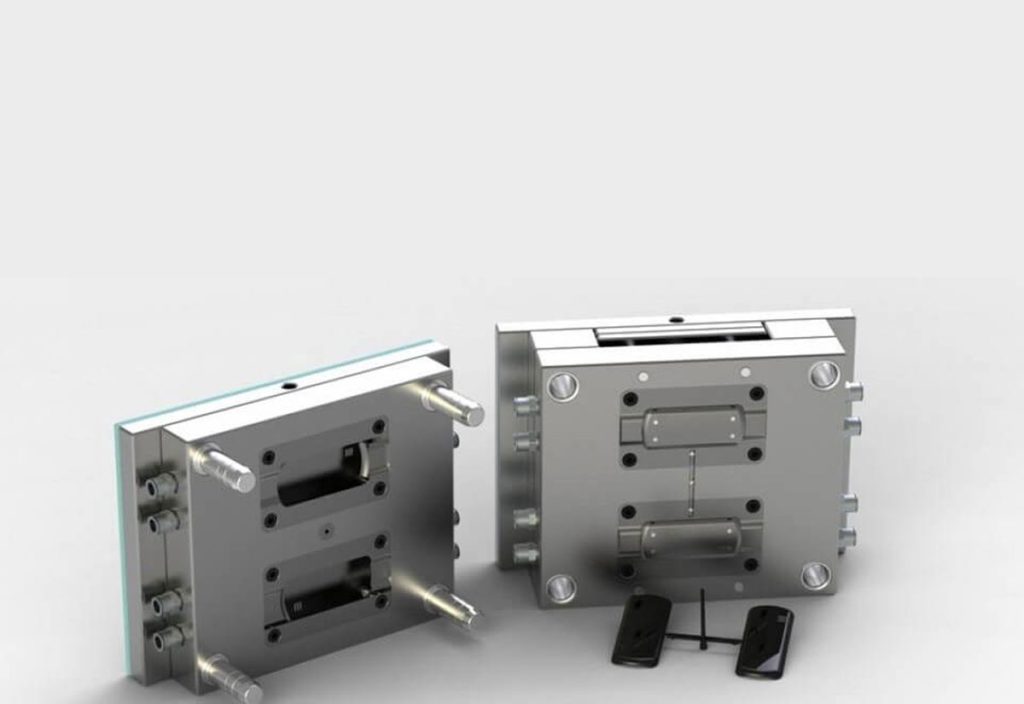

قالب تزریق پلاستیک یکی از مهمترین قطعاتی است که در صنایع گوناگون مورد استفاده قرار می گیرد. حال این سوال برای بسیاری از افراد پیش می آید که چگونه می توان این نوع قالب ها را طراحی و تولید کرد؟ به طور کلی در این عرصه بسیاری از مهندسان و طراحان صنعتی در تلاش هستند تا با مدل سازی کردن در انواع نرم افزارهای طراحی، طرح های سه بعدی خود را مدلسازی کرده و به مرحله تولید برسانند. بنابراین پس از مدلسازی آن در نرم افزارهای مدل ساز و درآوردن ابعاد و اندازه های دقیق حفره ها و تمامی خلل و فرج های درونی این قالب ها را طراحی و تولید می کنند. به طور کلی در تمامی قالب های تزریق پلاستیک باید حفره هایی برای تزریق کردن پلاستیک ها تعبیه شود تا به راحتی بتوان پلاستیک مذاب را به داخل قالب هدایت کرد.

انواع قالبهای تزریق پلاستیک از نظر ساختمانی

قالبهای پلاستیک از نظر ساختمانی به دو دسته تقسیم میشوند.

- دو صفحهای

- سه صفحهای

خط جدایش و تعداد صفحات قالبهای 3 صفحهای براساس موارد متنوعی مانند نوع ماشین تزریق، شکل قطعه پلاستیکی، تعداد حفرههای موجود در قالب، سیستم خروجی هوا و غیره تقسیم بندی میشوند.

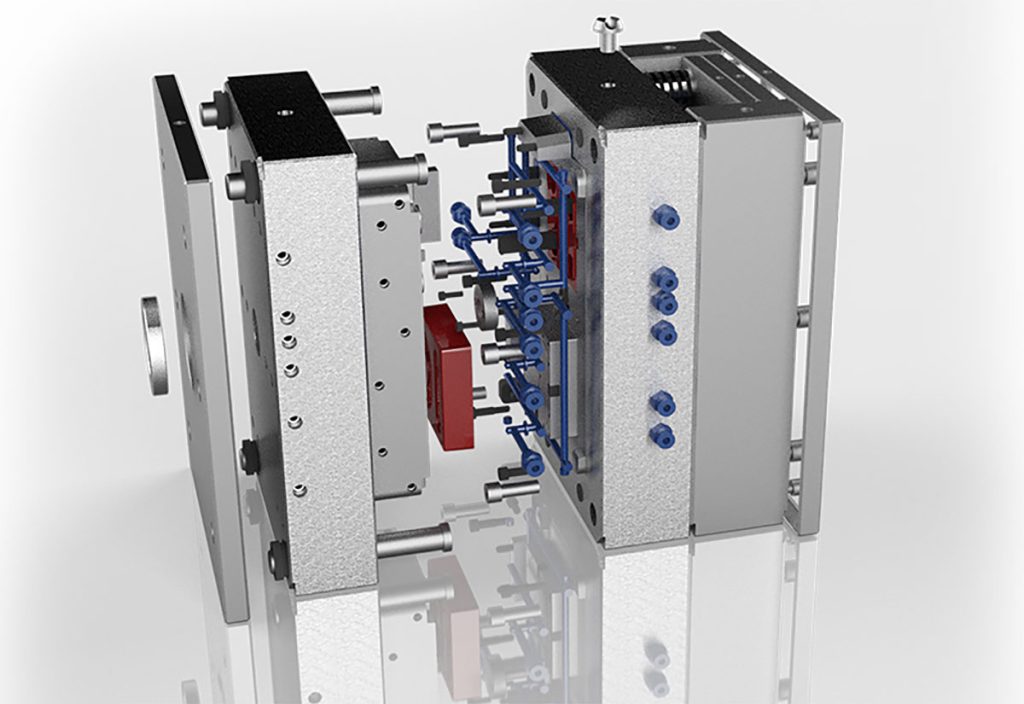

اجزای قالب پلاستیک:

- سیستم تزریق

- سیستم کنترل دما

- سیستم شکلدهی قطعه

- سیستم جداکننده قطعه از قالب

فرآیند تزریق پلاستیک

یکی از رایج ترین روش های ساخت قطعات پلاستیکی است. ابداع قالب های تزریق پلاستیک منجر به تولید انبوه انواع قطعات پلاستیکی مورد نیاز بشر شد، قطعاتی که امروزه به لطف اختراع دستگاههای تزریق پلاستیک، با کیفیت بالا و در کوتاه ترین زمان تولید میشوند..

این محصولات که ضخامت کمی دارند،مصارف گسترده ای همچون لوازم خانگی، قطعات پلاستیکی اتومبیل، ساختمان و … دارند. یک دستگاه تزریق پلاستیک متشکل از اجزای مختلفی است که با هدایت مواد مذاب پلاستیکی به داخل یک محفظهی از پیش طراحی شده، قطعه نهایی تشکیل میشود.

سه عامل سایش، دما و فشار بالا در قالب های تزریق پلاستیک سبب استهلاک اجزای قالب میشود.

عملیات تزریق پلاستیک

در همه قالب های تزریق پلاستیک ، هر کویته باید دارای یک دهانه کوچکی به نام گیت باشد ، که به پلاستیک مذاب اجازه عبور به محفظه کویته تا زمان پر شدن کامل آن را میدهد. مسئله چالش برانگیز این است که هنگامی که قطعه از قالب خارج شد ، اسپرو ، راهگاه یا همان توده کوچک پلاستیکی که به گیت متصل است نیز باید از محصول جدا شود که معمولا این کار با دست و توسط اپراتور صورت میگیرد. بسته به نوع گیت ، مواد پلیمری به کار رفته و هندسه محصول ، این امر می تواند باعث پدیدار شدن یک علامت کوچک بر روی محصول شود که از آن به عنوان اثرگیت یاد میشود.

ساخت قالب تزریق پلاستیک

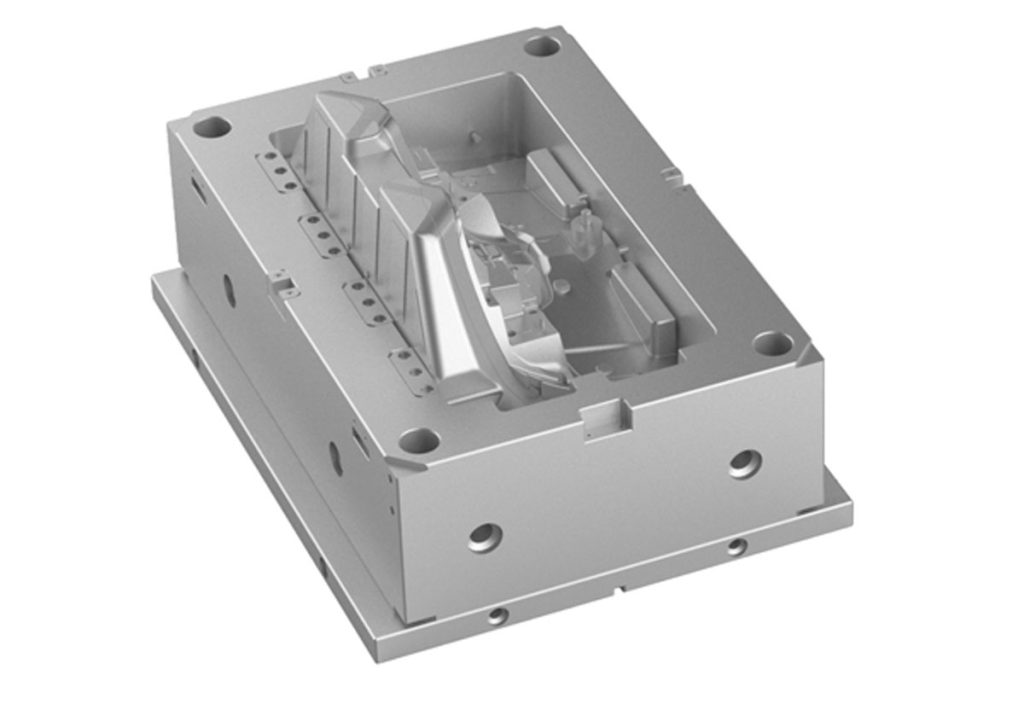

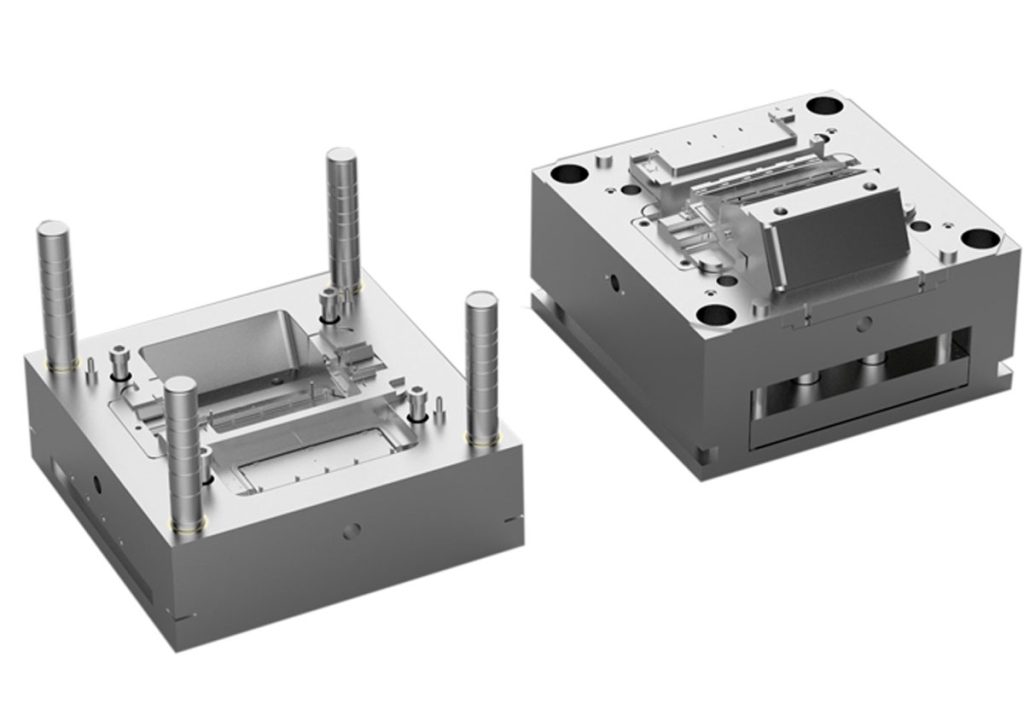

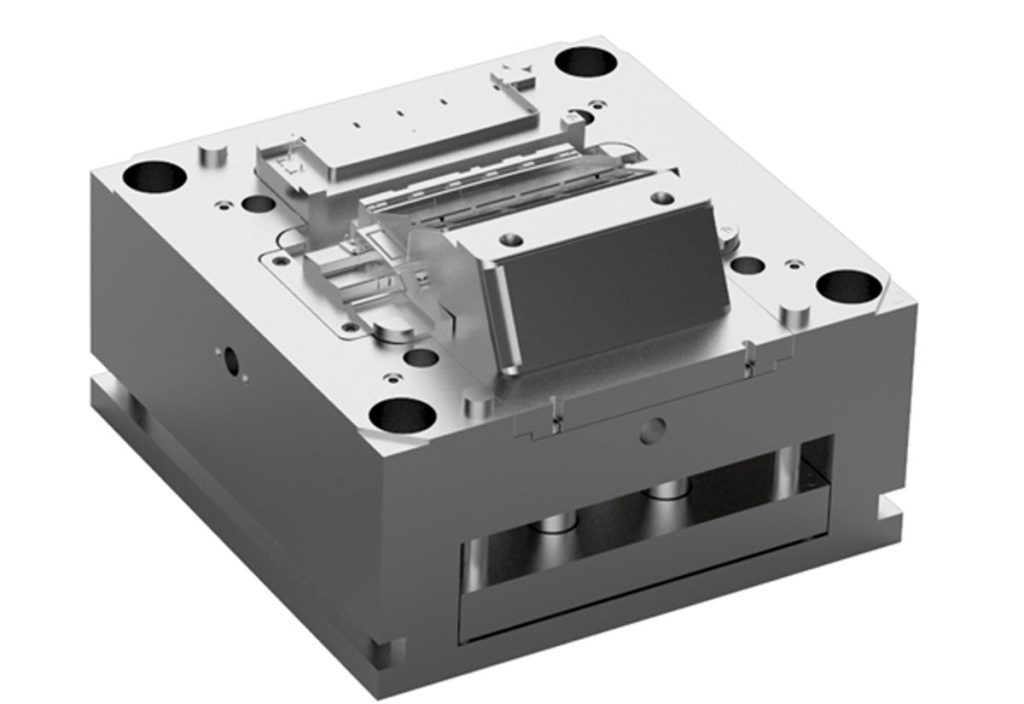

درک مفاهیم اصلی قالبهای تزریق پلاستیک بر خلاف طراحی و ساخت قالب تزریق بسیار آسان است. قالب خود از دو نیمه مجزا تشکیل شده است که بین این دو نیمه کور(Core) و کویته (Cavity) قالب قرار گرفته و محصول نهایی در فاصله هوایی بین آنها شکل میگیرد. همانطور که از نام قالب تزریق پلاستیک نیز مشخص است، در این قالب ها پلاستیک مذاب پس از اسپرو ، توسط گیت به درون حفره کویته تزریق میشود. در حقیقت گیت دروازه ورود مواد درون کویته است و میتواند سرنوشت تشکیل محصول را تعیین کند. اگر خیلی کوچک باشد محصول به طور کامل پر نمیشود و اگر هم بیش از اندازه بزرگ باشد گیت قالب بعد از انجام عملیات خنک کاری بسته نمیشود و مشکلات بسیاری را بر روی کیفیت ظاهری و نیز استحکام محصول از جمله در اصطلاح نخ دادن (Stringing) در محل تزریق و اتو نشدن (Packing)سطح محصول به وجود می آورد.